KI in der Fertigung: Von der Automatisierung zur autonomen Produktion

Einer der Kerngedanken von Industrie 4.0 ist es, alle Prozesse in der industriellen Produktion weitgehend auf eigene Füße zu stellen und autonom ablaufen zu lassen. Wichtige Grundlage dafür ist künstliche Intelligenz (KI), aber viele Projekte kommen nicht über die Testphase hinaus.

Industrieunternehmen stehen vor enormen Herausforderungen. Heute ist mehr denn je Individualität gefragt, entsprechend müssen sie bei gleichzeitig gefordertem Time-to-Market in der Lage sein, immer schneller kleinere Auftragsmengen zu bedienen, und das Ganze auch noch möglichst nachhaltig mit lückenlos nachverfolgbaren Lieferketten. Um den eigenen ökologischen Fußabdruck zu verringern und von fossilen auf erneuerbare Energien umzurüsten, sind massive Investitionen nötig.

Die gefühlte Dauerkrise seit Frühjahr 2020 mit gestörten Lieferketten sowie massiv gestiegenen Rohstoff- und Materialkosten haben die Unternehmen der Manufacturing Industry gezwungen, flexibler und agiler zu werden, um zum Beispiel durch neue Geschäftsmodelle dem erhöhten Wettbewerbsdruck standhalten zu können. Dabei kommt es immer mehr darauf an, die zum Teil jahrzehntealten Maschinen über ihre Sensoren und Aktoren zu IoT-Geräten zu machen und ihre Daten von der Edge in die Cloud zu bringen, um sie von dort auswerten und steuern zu können.

Damit die Produktion und alle Prozesse darum aber wirklich autonom ablaufen können, braucht es die nötige Intelligenz, sprich künstliche Intelligenz und Machine Learning (KI und ML). Die Vorteile liegen vielfach auf der Hand und sie lassen sich dem HPE-Whitepaper „Von der automatisierten zur autonomen Fertigung – Bewältigung der letzten Meile“ entnehmen, inklusive anschaulichem Anwendungsbeispiel:

KI bietet viele Vorteile für die industrielle Fertigung

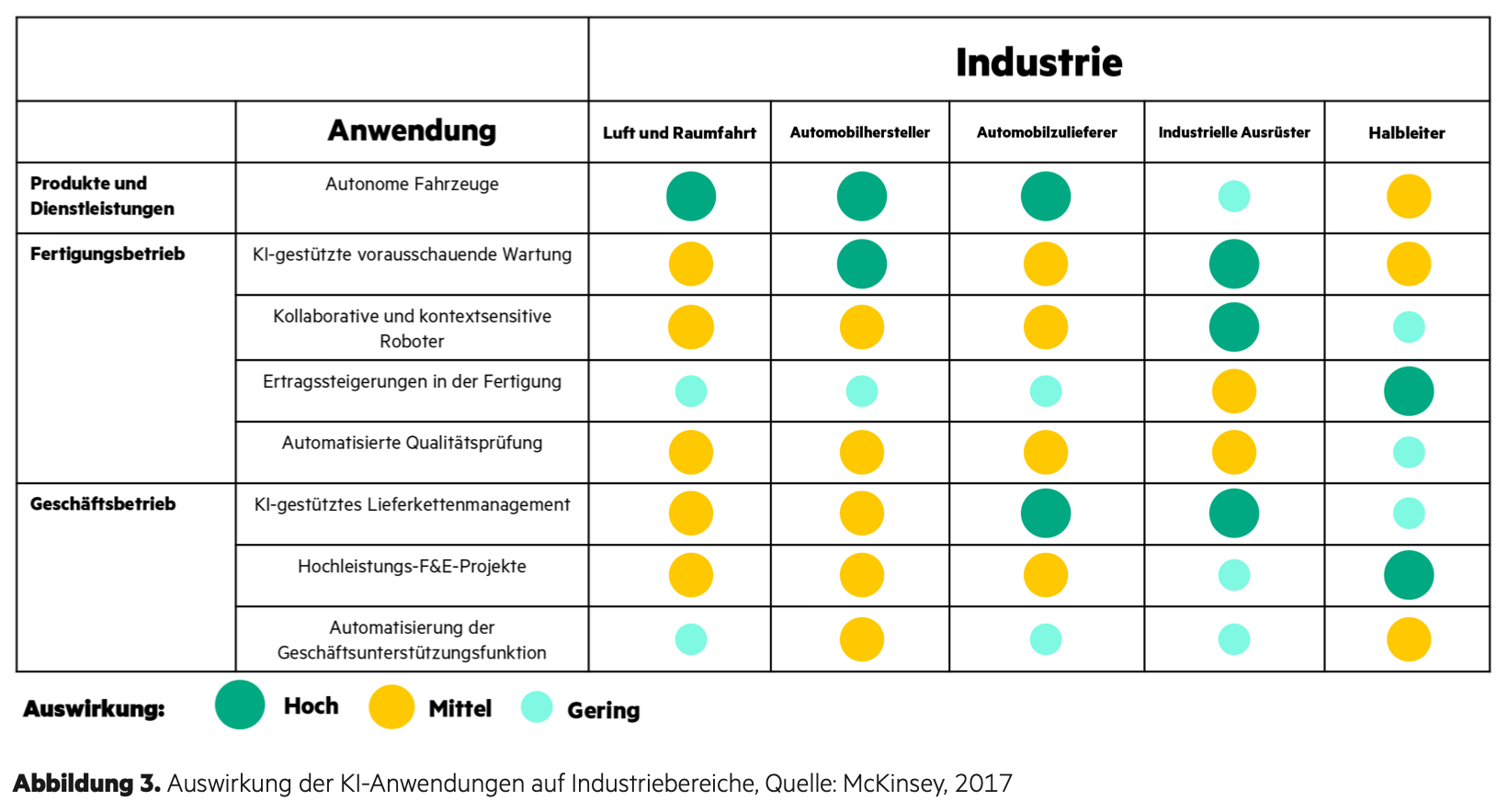

Die Unternehmensberatung McKinsey hat 2017 schon eine großangelegte Studie über den Einsatz von KI im deutschen Industriesektor veröffentlicht und sieht für die Luft- und Raumfahrt-, die Automobil- und Halbleiterindustrie sowie für Zulieferer erhebliche positive Auswirkungen in den Fertigungsprozessen:

Die Daten der mittlerweile sechs Jahre alten Studie mit dem Titel „Smartening up with Artificial Intelligence (AI) – What’s in it for Germany and its Industrial Sector?“ über den Einsatz von KI und ML in der Fertigung sind sicher nicht mehr aktuell, sprechen aber immer noch für sich:

- 20 Prozent Steigerung der Anlagenproduktivität und Effektivität bei gleichzeitig um 10 Prozent sinkenden Wartungskosten

- 30 Prozent weniger Ertragseinbußen durch Verringerung der Ausschussraten und Testkosten

- 50 Prozent mehr Produktivität durch automatisierte Qualitätsprüfungen und eine im Vergleich zu menschlicher Inspektion um bis zu 90 Prozent gesteigerte Fehlererkennungsrate

- Bis 20 Prozent Steigerung der Produktivität durch eine KI-gestützte bessere Interaktion von Mensch und Maschine und umgebungsintelligente (context-aware) Roboter

- Um 10 bis 15 Prozent reduzierte Kosten für Forschung und Entwicklung bei gleichzeitig um 10 Prozent verbesserte Time-to-Market

Zu den von McKinsey genannten Vorteilen kommen noch weitere:

- Eine bessere Planungssicherheit: KI kann zum Beispiel auch beim Lagermanagement helfen, um Engpässe in den Lieferketten vorherzusehen und schnell darauf zu reagieren.

- Mehr Flexibilität, um die Fertigungsprozesse schneller und präziser an verschiedene neue Anforderungen und Kundenbedürfnisse anpassen zu können

- Mehr IT- & OT-Sicherheit, weil KI-gestützt eine bessere Überwachung der Arbeitsabläufe und Erkennen von Gefahren und Risiken gegeben ist, um zum Beispiel auch Unfälle zu vermeiden

- KI-gestützte Daten- und Trendanalysen für eine bessere und schnellere Entscheidungsfindung durch Führungskräfte

Schließlich unterstützt KI über die Predictive Maintenance hinaus auch Prescriptive Maintenance, um die Wartung und ihre Intervalle noch mehr zu optimieren, entsprechende Kosten zu sparen und eine reibungslose Produktion mit 100 Prozent Verfügbarkeit sicherzustellen.

Viele Projekte versanden, ein starker Partner hilft über den PoC-Berg

Problem bei all den Vorteilen, die KI und ML bieten, ist aber, dass nur etwa 20 Prozent der vorhandenen Anwendungsbeispiele zum Einsatz kommen und die meisten Projekte nicht über die Proof-of-Concept- (PoC-) oder Testphase hinauskommen.

Daher ist es wichtig, für solche Industrieprojekte einen starken Partner wie Hewlett Packard Enterprise an der Seite zu haben. 90 Prozent der Fortune 500 gehören zu den Kunden von HPE. Das Unternehmen verfügt über mehr als 17.000 Expert:innen und ein Ökosystem von über 100 Partnern weltweit.

HPE hat damit den nötigen Vorsprung an geballten Erfahrungen und Knowhow, um Industriekunden zu helfen, „die letzte Meile“ von der PoC-Phase in einen gewinnbringenden operativen Betrieb zu schaffen. Strategien, Initiativen und Aktivitäten der digitalen Transformation beim B2B-Kunden gehen dabei nach der bewährten Vorgehensweise von HPE und greifen ineinander. Die eingangs genannten drei großen Trends Individualisierung, Flexibilisierung und Nachhaltigkeit in der Fertigung gehen in die Initiative und Planung ein, bevor dann die verschiedenen Bausteine in die entsprechenden Lösungen überführt werden, zur Vereinheitlichung von IT und OT etwa oder zu KI- und ML-gestützten Qualitätsanalysen und Steuerungsprozessen.

Angefangen von der IoT-Anbindung über die Vernetzung von der Edge in die Cloud bis hin zur intelligenten Auswertung und Nutzung der gewonnenen Daten hat HPE auch die jeweils nötigen technologischen Voraussetzungen – alles aus einer Hand – im Portfolio.

Fazit und Schlusswort: KI in der industriellen Fertigung bietet viele Vorteile, aber in den meisten Fällen werden diese nicht ausreichend genug genutzt und die Projekte kommen kaum über die PoC- oder Testphase hinaus, weil es in den Unternehmen auch an den nötigen Erfahrungen und dem Knowhow fehlt. Das muss aber nicht so bleiben, denn ein starker Partner wie HPE kann helfen, die ganzen Potenziale von KI und ML in der Fertigungsindustrie auszuschöpfen.

Quelle Titelbild: Adobe Stock / Roman King